生産現場の効率化と品質向上を目指すなら、治具の導入は必須といえます。

治具設計・製作において、「自社の生産プロセスに最適な治具はどの種類なのか?」「耐久性とコストを両立する材質はどう選べば良いのか?」「製作までどのような流れで進めるのか?」といった疑問を抱えているのではないでしょうか。

この記事では、治具設計や製作に関して、基礎的な内容をお伝えします。

治具とは、部品を加工したり組み立てたりする際に作業対象(ワーク)を固定し、道具を正しく導くための「補助的な道具」のことです。

治具を製作する主な目的として以下が挙げられます。

治具には、用途に合わせて金属や樹脂などさまざまな材質が使われます。

作りたい製品の種類や、どの程度の数を作るのかという計画(プロセス)に合わせて、適切な治具を設計することがコストや品質の安定に直結します。

合同会社いちのせきワークスは、35年以上の現場経験から「どうすれば作りやすく、壊れにくい製品になるか」を常に考えています。

製品そのものの設計だけでなく、それを作るための適切な道具作りまで含めて、お客様のモノづくりに伴走いたします。

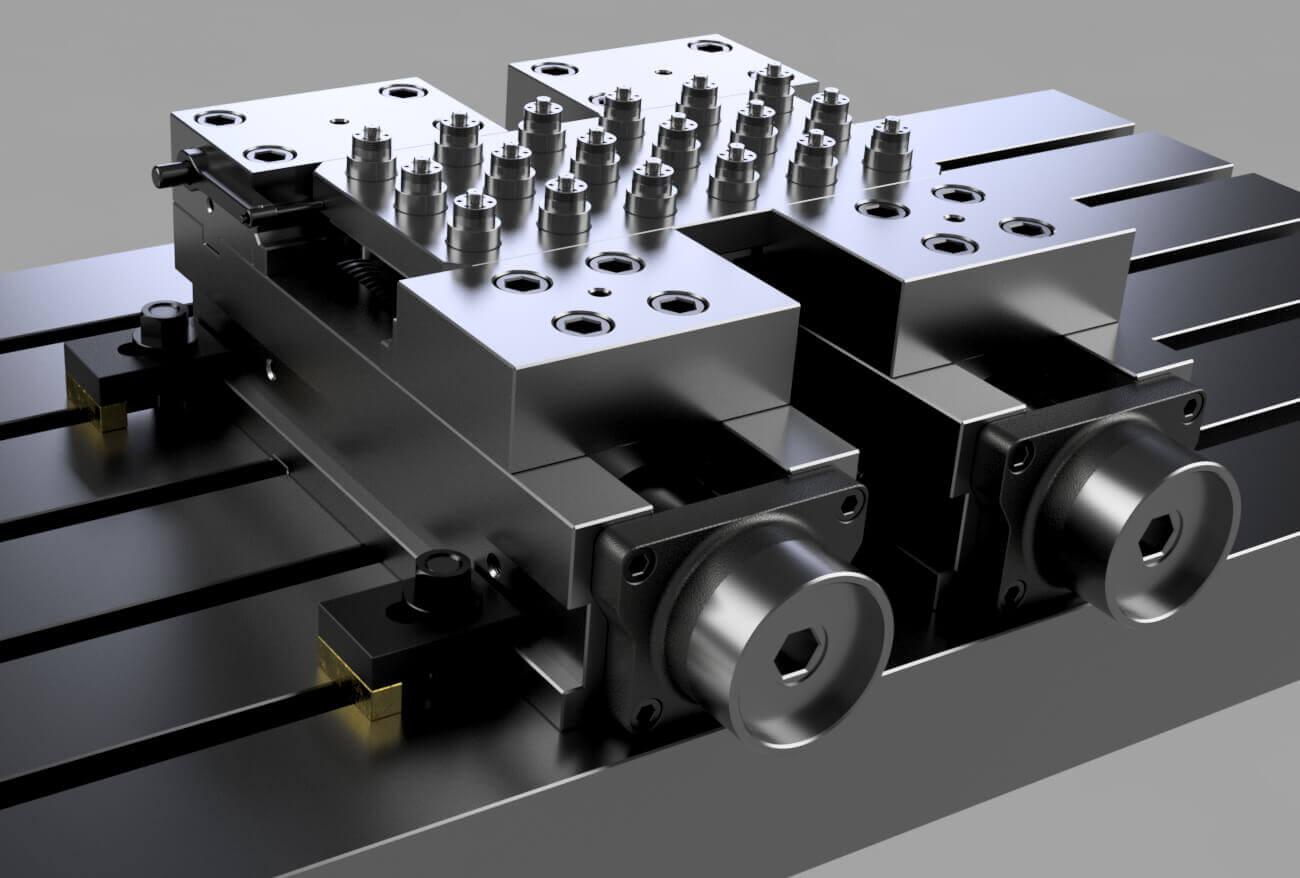

治具は、生産現場において単なる道具ではありません。製品の品質を安定させ、製作の効率を高め、そして作業者の安全を確保するための重要な「仕掛け」です。適切な治具を導入することで、製造プロセスは劇的に改善されます。ここでは、治具設計・製作に不可欠な要素技術と、一般的な治具の種類について解説します。

治具は、その機能に応じて多様な要素技術を組み合わせて設計されます。

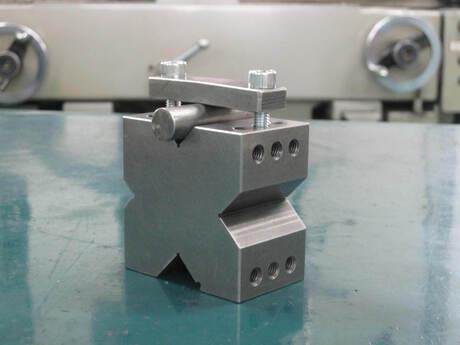

治具設計において最も基本的な要件の一つが、ワークを常に同じ位置に正確にセットできる再現性です。これにより、個々の製品に品質のばらつきが生じるのを防ぎ、安定した生産を可能にします。Vブロック、ダボピン、基準面といった要素を適切に組み合わせることで、高精度な位置決めを実現します。

治具自体が高い精度で製作されていることは、製品品質に直結します。特に、平面度、平行度、直角度の精度は、ワークの正確な保持や工具の正確な案内に不可欠です。これらの精度が低い治具では、どんなに高性能な加工機を使っても、期待通りの品質は得られません。

ワークを治具にしっかりと固定する技術も重要です。加工中や組立中にワークが動いてしまっては、精度の低下や作業の危険性につながります。クランプ、トグルクランプ、ねじ、マグネット、真空チャックなど、ワークの形状、材質、必要な固定力、作業性に応じて最適な固定方法を選定し、安定した保持を実現します。

治具は、単に精度を高めるだけでなく、生産性や作業性を向上させる役割も担います。ワークの脱着を容易にする、複数の部品を一度に固定できるようにする、工具交換の手間を省くなど、作業時間を短縮し、作業者の負担を軽減する工夫が凝らされます。これにより、全体の生産プロセスが効率化されるのです。

治具の種類は、製作する用途に応じて多岐にわたります。主な種類として、以下のようなものが挙げられます。

加工や組立を行う際に、ワークを正確な位置にセットするための治具です。例えば、穴あけ加工でドリルを正確な位置に誘導するドリル治具や、複数の部品を正確な位置に配置するためのガイド治具などがこれに該当します。

ワークを治具にしっかりと固定し、加工中や組立中に動かないように保持するための治具です。クランプやバイス、マグネットなどを組み合わせて、ワークの形状や材質、必要な保持力に合わせて設計されます。

複数の部品を効率的かつ正確に組み立てるための治具です。部品の向きを揃えたり、仮固定したり、特定の力で圧入したりする際に使用されます。これにより、組立作業の効率化と、組立品質の安定化に貢献します。

パイプや棒材、シートなどを正確な寸法で切断するために使用される治具です。切断位置をガイドしたり、材料をしっかりと固定したりすることで、切断の精度と安全性を高めます。

製作された部品や製品の寸法、形状、機能などが設計仕様を満たしているかを確認するために使用されます。自動測定器に組み込むものや、人が手動でチェックするためのものなど、その種類は様々です。電気治具であれば、通電検査や回路特性検査を行うものも含まれます。

工場内でワークや製品を安全かつ効率的に運搬するために使用される治具です。製品の形状に合わせて設計され、落下や損傷を防ぎながら、次の工程へのスムーズな移動をサポートします。

治具の品質と性能を決定するうえで、その製作に用いる材質選びは極めて重要なプロセスです。ここでは、治具製作の材質の種類とそれぞれの特性、そして最適な材質を選定するためのポイントについて解説いたします。

治具に用いられる材質は多岐にわたりますが、大きく金属系と樹脂系に分類できます。

金属は、その高い強度・耐久性・耐熱性から、幅広い治具に用いられます。

高い剛性を持ち、大きな力や衝撃に耐えられることはもちろん、耐熱性が高いため高温環境下でも形状や性能を維持しやすいです。

材質を選定する際は、硬度や耐摩耗性、コストと加工性、耐食性などを考慮しましょう。

樹脂は、金属にはない軽量性や絶縁性、加工のしやすさが特徴です。

複雑な形状でも切削や3Dプリンターなどで比較的容易に製作でき、軽量ですので治具自体の重量を抑えたい場合に有効です。

また、絶縁性や耐薬品性・非磁性が高いため、様々なシーンで活用できます。

選定する際は、環境に合わせて耐熱性・強度を意識することはもちろん、コストや用途などを検討しましょう。

最適な治具材質を選ぶためには、以下の要素を総合的に考慮することが重要です。

治具設計・製作は、一般的に以下の流れで進行します。各段階で綿密なコミュニケーションと確認を行うことが、成功の鍵です。

治具開発の最も初期であり、最も重要なのがこのフェーズです。治具を必要とする現場の課題や、治具に求める機能・性能を明確にします。

ここで課題と目標を明確にできなければ、後々問題が発生する可能性があります。

定義された要件にもとづき、治具のアイデアを具体的な形にする段階です。治具の基本的な構造や動作原理を検討し、構想図を作成します。

基本設計をもとに、各部品の形状、寸法、材質などを具体的に決定し、製作に必要な図面を作成します。

設計図面が完成したら、いよいよ治具の製作に取りかかります。設計図面に従って部品を加工し、組み立てていくフェーズです。

完成した治具が意図通りに機能するか、精度や品質が確保されているかを検証します。実機での動作確認や、精度・品質の検証と調整などを行います。

生産現場の効率化に不可欠な治具設計・製作ですが、その成否は依頼するパートナー選びに大きく左右されます。最適な治具を手に入れるためには、以下の点を重視して業者を選びましょう。

治具の種類や材質に関する知識が豊富で、金属から樹脂まで多様な製作に対応できる技術力を持っているかを確認しましょう。

単に仕様通りに作るだけでなく、お客様の生産プロセスや現場の課題を深く理解しようとする姿勢があるかが重要です。課題に対して、より効率的でコストパフォーマンスの高い材質や構造を積極的に提案してくれる「提案力」をチェックしましょう。

治具は消耗品であり、使い続けるうちに調整や修理が必要になることがあります。製作後のメンテナンスや改修に迅速に対応してくれるアフターフォロー体制があるかどうかも重要な選定基準となります。

この記事では、治具設計・製作における要素技術、治具の種類、最適な材質選び、そして治具開発のプロセスについて解説しました。適切な治具の導入は、生産性向上、品質の安定化、そしてコスト削減に大きく貢献する重要な投資です。

治具開発をお考えで、設計・製作を外部に委託したいとお考えでしたら、合同会社いちのせきワークスへご相談ください。合同会社いちのせきワークスでは、板金・樹脂・金属・歯車・バネなど、様々な設計はもちろん、部品加工も協力会社で対応が可能です。

治具設計・開発でお悩みでしたら、まずはお気軽にご相談ください。

| 名称 | 合同会社いちのせきワークス |

|---|---|

| 所在地 | 〒332-0006 埼玉県川口市末広1-3-31-304号 |

| TEL | 080-4186-2451 |

| FAX | 048-225-8834 |

| メール | ichinoseki.t1963@gmail.com |

| 事業内容 | 機器の受託開発・設計・ヘルスケア機器,その他機器の独自開発・販売 |

| URL | https://ichinoseki-works.com |

電話 : 080-4186-2451

E-mail:ichinoseki.t1963@gmail.com

〒332-0006

埼玉県川口市末広1-3-31-304号

合同会社いちのせきワークス